研究背景:锂金属电池(LMBs)与锂离子电池(LIBs)相比,因其比石墨更高的比容量而提供了更高的体积和质量能量密度。在液态电解质中,锂枝晶沉积和电池短路问题一直存在,而固态电解质(SEs)理论上可以抑制枝晶形成,从而使LMBs有望实现汽车行业所期望的高倍率性能和体积能量密度(1000 Wh/L)。要使固态电池(SSB)成为现实,其生产成本与LIBs相比需要具有竞争力。美国先进电池联盟(USABC)对高性能电动汽车(EV)电池的目标成本设定为125 美元/kWh,固态电池正极生产成本预计与液态LIBs相近。目前,锂金属行业对LMBs的广泛发展准备不足,实现固态锂金属电池的商业化应用,仍面临诸多挑战。其中,锂金属负极的性能和制备成本是关键因素之一。充电时不均匀的锂沉积会导致活性锂损失,进而影响库仑效率和循环寿命。此外,目前制备所需厚度锂箔的成本较高,成为工业大规模应用的主要障碍。因此,深入研究固态电池锂金属负极的相关技术和经济可行性,对于推动固态电池的发展具有重要意义。

成果介绍:英国牛津大学Mauro Pasta教授等人在Nature大子刊Nature Energy中发表题为“Techno-economic assessment of thin lithium metal anodes for solid-state batteries”的锂金属负极研究成果。讨论了多种技术实现超薄锂膜的可行性,这些技术可扩展至满足超级工厂生产所需的规模。研究人员指出热蒸镀是解决这些挑战的一种最具有成本效益的途径,并对其用于制造超薄、致密锂金属箔的预计成本进行了技术经济评估。最后,估算了使用热蒸镀锂箔制造的固态电池组的成本。

图1. 固态电池中锂负极厚度分析

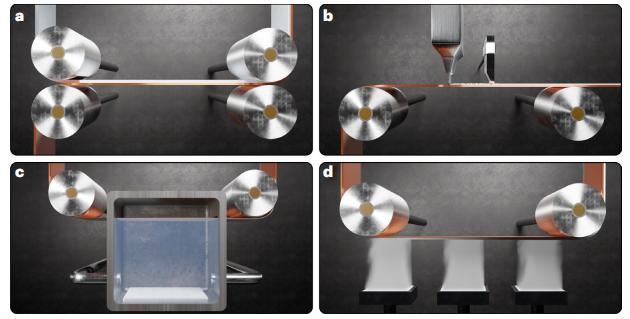

图2. 商业上最可行的金属锂负极制备策略

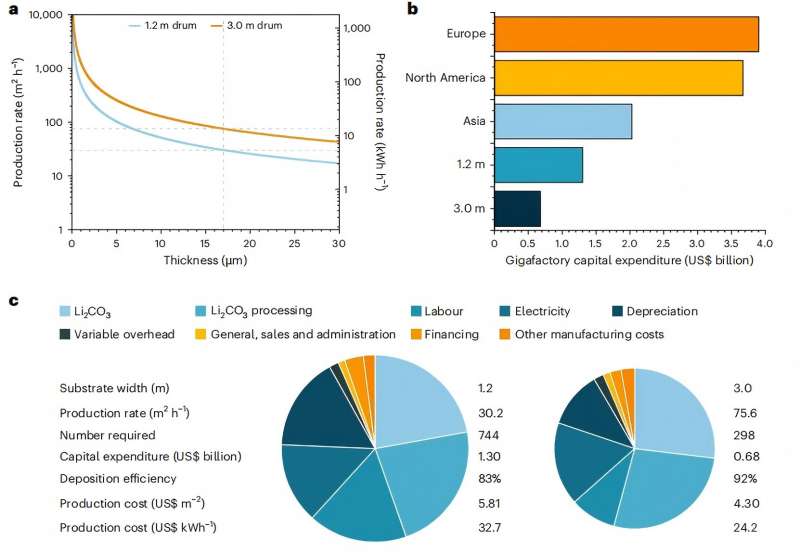

图3. 制造(1.2米)和潜在(3.0米)的R2R沉积基材宽度比较

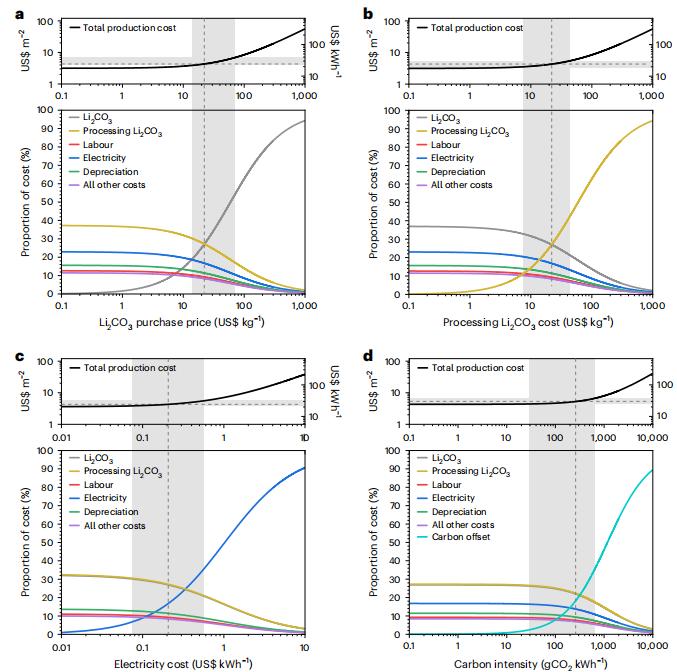

图4. 不同生产成本变化对生产成本和成本比例的影响

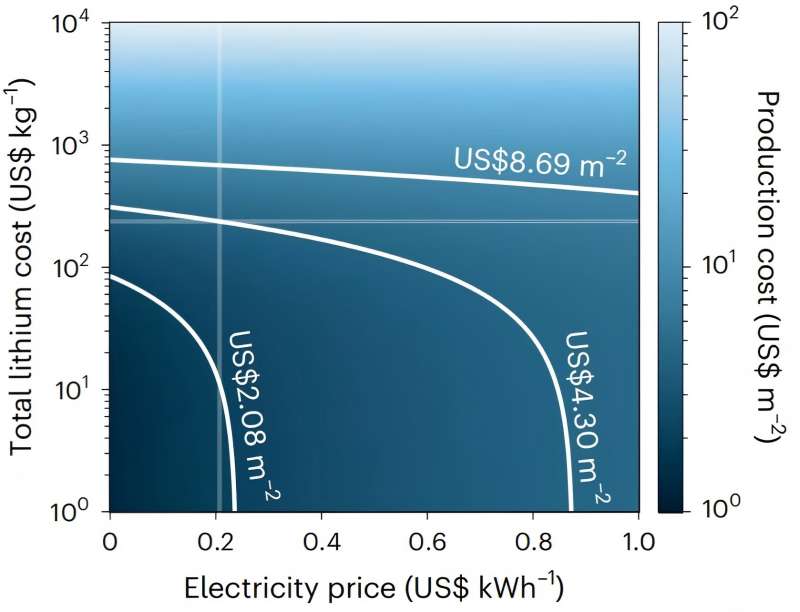

图5. 提纯锂和电价对17µm锂金属负极生产成本的综合影响

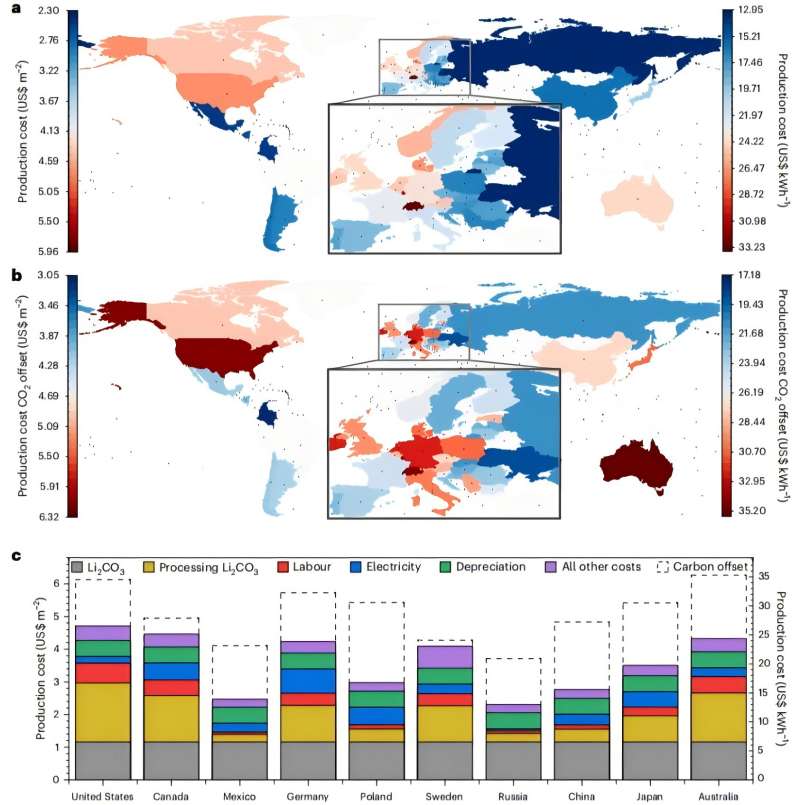

图6. 热蒸镀金属锂负极生产成本的全球技术经济分析

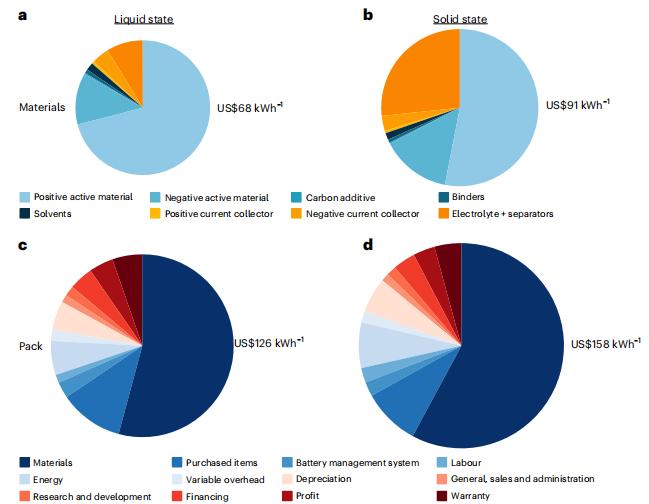

图7. 液态和固态电池的原材料及包装成本

研究总结:综上所述,为实现1000 Wh/L的体积能量密度和5.4 mAh/cm2的面积容量,允许锂厚度≤17 µm,同时在1250次循环后保持75%的容量,需要CE≥99.929% 。目前现有的制造锂薄膜的技术,如挤压加压延等方法无法生产出所需厚度均匀且符合要求的薄膜,而原子层沉积(ALD)技术在制备几微米厚的薄膜时成本过高,同时也存在生产速率问题。因此,制造约17 µm锂薄膜最有希望的技术是热蒸镀。技术经济评估显示,基于西欧能源价格,制造这种厚度的锂金属负极的成本为4.30美元/m2,相当于负极成本为 24.2 美元/kWh(而传统石墨负极的成本约为12美元/kWh)。通过在能源和劳动力成本低的国家生产,成本可以进一步降低。将固态电解质和负极成本计算在内,电池组成本为158美元/kWh,而液态电池的成本为126美元/kWh美元。虽然这表明制造固态电池的成本较高,但其快充、高能量密度和安全性在未来电池发展中展现出了巨大的潜力。

文章信息:Burton, M., Narayanan, S., Jagger, B.et al.Techno-economic assessment of thin lithium metal anodes for solid-state batteries.Nat Energy 10, 135–147 (2025). https://doi.org/10.1038/s41560-024-01676-7